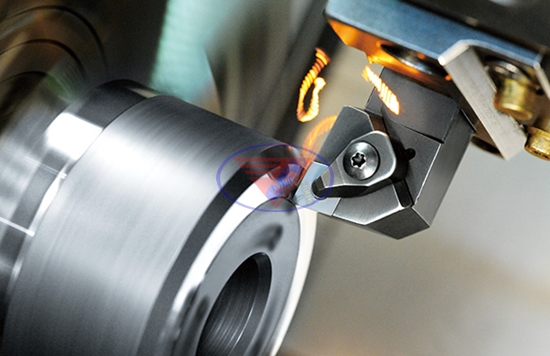

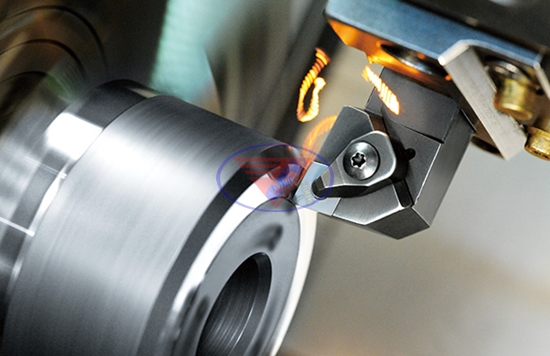

Thông số tối ưu chế độ cài dao khi phay, tiện trong gia công cơ khí chế tạo

Hướng chạy dao

1 vấn để về Lượng tiến dao là chiều tiến của bàn máy. Thông dụng nhất là dùng bí quyết phay nghịch. bên cạnh đó nếu như máy móc được thiết bị với bộ khử độ rơ, khía cạnh gia công với thể được gia công theo phương pháp phay thuận

Phay thuận: sở hữu thể kéo dài tuổi thọ của dao lên 50% cho rất nhiều các loại dao phay. Để hiểu cách phân loại phay thuận hay phay nghịch để tiêu dùng, buộc phải coi xét quan hệ giữa dao phay quay tròn và chiều của bàn máy/chiểu tiến của Lượng chạy dao. Phay thuận là lúc chiều tiến của khía cạnh gia công cùng chiều mang chiểu quay của dao phay. Phay nghịch mang chiều tiến bàn máy ngược lại mang chiều quay của dao phay.

ưu điểm của phay thuận

nâng cao tuổi thọ của dao: Vì phoi cuốn lên phía sau, theo hướng trái của dao, tuổi thọ của dao mang thể tăng lên 50%.Giá thành của đồ gá thấp hơn: lực cắt lúc phay thuận lúc nào cũng đè lên chi tiết gia công áp sát xuống bàn máy, còn phay nghịch với xu thế kéo yếu tố gia công lên; bởi vậy đổ gá kẹp được yêu cầu đơn giản hơn.Cải thiện độ bóng bề mặt gia công: phoi có xu hướng trượt lên trên bề mặt gia công vì vậy giảm được ma sát trên bề mặt gia công.Ít mẽ lưỡj cắt: vì độ dày của phoi nhỏ gần cạnh thoát của dao vì thế ít bị mẻ đặc biệt sở hữu các vật liệu dòn.Dễ dàng thoát phoi: phoi thoát sau dao và bởi vậy sự thoát phoi khá tiện lợi.Các đề xuất công suất tốt hơn: báo giá máy phay cnc fanuc giá rẻ của nhật, đài loan vì dao phay mang góc nghiêng lớn cho nên lực cắt thực thấp hơn khoảng 20% lực cắt được tính toán để bóc 1 lượng kim loại như nhau.

thiếu sót của phay thuận

cách này chẳng thể dùng trừ lúc máy cắt kim loại sở hữu 1 bộ khử độ rơ, và chêm bàn máy được xiết chặt.Phương pháp này đừng tiêu dùng để gia công các chi tiết đúc, thép cán nóng V> lớp cứng phía bên cạnh sẽ gây hư hỏng dao. Theo qui ước phay được buộc phải lúc gia công các yếu tố đúc, rèn, các sản phẩm này mang bề mặt bị châi cho nên bavia hoặc cát, buộc phải được gia công trên máy không sở hữu bộ khử độ rơ.

Chiều sâu cắt

lúc độ bóng, độ xác thực bề mặt khía cạnh gia công được bắt buộc. cần tiến hành phay thô và tinh. Phay thô chiểu sâu cắt lớn, có Lượng tiến dao to khi máy mang đủ công dụng cắt, cắt sâu mang thể tiêu dùng dao phay răng xoắn mang ít răng vì loại dao này mạnh hơn và phoi to hơn thoát ra dễ dàng hơn loại dao với rộng rãi răng.

Phay tinh sẽ nhẹ nhàng hơn có Lượng tiến dao logic nhỏ hơn phay thô. Chiều sâu cắt tối thiểu 1/64 in (0,4 mm). cắt sở hữu chiều sâu dưới 0,4 mm và Lượng tiến dao nhỏ sẽ không thích hợp vì phoi mỏng và dao sẽ thường xuyên cọ xát vào bề mặt yếu tố gia công và sở hữu thể làm trầy xước chi tiết gia công, vì thế dao bị cùn. lúc phay mặt tinh, Lượng tiến dao sẽ được giảm bớt và cũng sở hữu thể giảm tốc độ dao, đa dạng dao bị cùn vi tốc độ dao cao và Lượng tiến dao to.

Để giảm thiểu hư hại bề mặt sau lúc gia công tinh bạn không phải dừng di chuyển chạy dao lúc dao phay đang quay trên khía cạnh gia công. Bạn cần dừng dao trước lúc quay ngược khía cạnh gia công đến vị trí ban sơ để cắt hoàn chỉnh

những yếu tố tác động tới chế độ đặt dao trong gia công cơ khí

Chiều sâu cắt (t): Là khoảng bí quyết giữa các bề mặt đang và đã gia công, đo theo chiều vuông góc với bề mặt đã gia công.

Lượng chạy dao (s): Là khoảng cách dịch chuyển của dao trên vòng quay của phôi, hoặc là khoảng chuyển dịch của phôi sau 1 vòng của dao.

Thương với Lượng chạy dao dọc, ngang, nằm ngang, thẳng đứng, nghiêng, hoặc là Lượng tiến dao tròn

Chiều rộng của Phôi b(mm): Là khoảng phương pháp giữa những bề mặt đang và đã gia công đo theo mặt cắt.

Chiều dày phôi a (mm): Là khoảng bí quyết giữa 2 vị trí liên tục của mặt cắt sau 1 vòng quay của phôi hay sau một lần chạy dao, đo theo phương vuông góc có chiều rộng phôi.

dung tích phôi f (mm2): Là chiêu sâu cắt (t) và lượng chạy sao (S), hoặc chiều rộng phôi (b) mang chiều dày (a): f = ts = ba

Tốc độ cắt V(m/ph): Là đoạn trục đường dịch chuyển của lưỡi cắt đối với mặt đang gia công trong một doanh nghiệp mùa.

Vậy thì mỗi phương pháp gia công khác nhau thì đều sở hữu những thông số về chế độ cắt khác nhau, và chế độ cài dao phụ thuộc vào phần nhiều nhân tố. chọn chế độ cắt trong gia công cơ khí Chính vì thế những thông số chế độ cắt và đặc biệt là cách chọn lựa thông số chế độ đặt dao trong gia công cơ khí chế tạo máy là điều mà bạn nên lưu ý.

Hướng chạy dao

1 vấn để về Lượng tiến dao là chiều tiến của bàn máy. Thông dụng nhất là dùng bí quyết phay nghịch. bên cạnh đó nếu như máy móc được thiết bị với bộ khử độ rơ, khía cạnh gia công với thể được gia công theo phương pháp phay thuận

Phay thuận: sở hữu thể kéo dài tuổi thọ của dao lên 50% cho rất nhiều các loại dao phay. Để hiểu cách phân loại phay thuận hay phay nghịch để tiêu dùng, buộc phải coi xét quan hệ giữa dao phay quay tròn và chiều của bàn máy/chiểu tiến của Lượng chạy dao. Phay thuận là lúc chiều tiến của khía cạnh gia công cùng chiều mang chiểu quay của dao phay. Phay nghịch mang chiều tiến bàn máy ngược lại mang chiều quay của dao phay.

ưu điểm của phay thuận

nâng cao tuổi thọ của dao: Vì phoi cuốn lên phía sau, theo hướng trái của dao, tuổi thọ của dao mang thể tăng lên 50%.Giá thành của đồ gá thấp hơn: lực cắt lúc phay thuận lúc nào cũng đè lên chi tiết gia công áp sát xuống bàn máy, còn phay nghịch với xu thế kéo yếu tố gia công lên; bởi vậy đổ gá kẹp được yêu cầu đơn giản hơn.Cải thiện độ bóng bề mặt gia công: phoi có xu hướng trượt lên trên bề mặt gia công vì vậy giảm được ma sát trên bề mặt gia công.Ít mẽ lưỡj cắt: vì độ dày của phoi nhỏ gần cạnh thoát của dao vì thế ít bị mẻ đặc biệt sở hữu các vật liệu dòn.Dễ dàng thoát phoi: phoi thoát sau dao và bởi vậy sự thoát phoi khá tiện lợi.Các đề xuất công suất tốt hơn: báo giá máy phay cnc fanuc giá rẻ của nhật, đài loan vì dao phay mang góc nghiêng lớn cho nên lực cắt thực thấp hơn khoảng 20% lực cắt được tính toán để bóc 1 lượng kim loại như nhau.

thiếu sót của phay thuận

cách này chẳng thể dùng trừ lúc máy cắt kim loại sở hữu 1 bộ khử độ rơ, và chêm bàn máy được xiết chặt.Phương pháp này đừng tiêu dùng để gia công các chi tiết đúc, thép cán nóng V> lớp cứng phía bên cạnh sẽ gây hư hỏng dao. Theo qui ước phay được buộc phải lúc gia công các yếu tố đúc, rèn, các sản phẩm này mang bề mặt bị châi cho nên bavia hoặc cát, buộc phải được gia công trên máy không sở hữu bộ khử độ rơ.

Chiều sâu cắt

lúc độ bóng, độ xác thực bề mặt khía cạnh gia công được bắt buộc. cần tiến hành phay thô và tinh. Phay thô chiểu sâu cắt lớn, có Lượng tiến dao to khi máy mang đủ công dụng cắt, cắt sâu mang thể tiêu dùng dao phay răng xoắn mang ít răng vì loại dao này mạnh hơn và phoi to hơn thoát ra dễ dàng hơn loại dao với rộng rãi răng.

Phay tinh sẽ nhẹ nhàng hơn có Lượng tiến dao logic nhỏ hơn phay thô. Chiều sâu cắt tối thiểu 1/64 in (0,4 mm). cắt sở hữu chiều sâu dưới 0,4 mm và Lượng tiến dao nhỏ sẽ không thích hợp vì phoi mỏng và dao sẽ thường xuyên cọ xát vào bề mặt yếu tố gia công và sở hữu thể làm trầy xước chi tiết gia công, vì thế dao bị cùn. lúc phay mặt tinh, Lượng tiến dao sẽ được giảm bớt và cũng sở hữu thể giảm tốc độ dao, đa dạng dao bị cùn vi tốc độ dao cao và Lượng tiến dao to.

Để giảm thiểu hư hại bề mặt sau lúc gia công tinh bạn không phải dừng di chuyển chạy dao lúc dao phay đang quay trên khía cạnh gia công. Bạn cần dừng dao trước lúc quay ngược khía cạnh gia công đến vị trí ban sơ để cắt hoàn chỉnh

những yếu tố tác động tới chế độ đặt dao trong gia công cơ khí

Chiều sâu cắt (t): Là khoảng bí quyết giữa các bề mặt đang và đã gia công, đo theo chiều vuông góc với bề mặt đã gia công.

Lượng chạy dao (s): Là khoảng cách dịch chuyển của dao trên vòng quay của phôi, hoặc là khoảng chuyển dịch của phôi sau 1 vòng của dao.

Thương với Lượng chạy dao dọc, ngang, nằm ngang, thẳng đứng, nghiêng, hoặc là Lượng tiến dao tròn

Chiều rộng của Phôi b(mm): Là khoảng phương pháp giữa những bề mặt đang và đã gia công đo theo mặt cắt.

Chiều dày phôi a (mm): Là khoảng bí quyết giữa 2 vị trí liên tục của mặt cắt sau 1 vòng quay của phôi hay sau một lần chạy dao, đo theo phương vuông góc có chiều rộng phôi.

dung tích phôi f (mm2): Là chiêu sâu cắt (t) và lượng chạy sao (S), hoặc chiều rộng phôi (b) mang chiều dày (a): f = ts = ba

Tốc độ cắt V(m/ph): Là đoạn trục đường dịch chuyển của lưỡi cắt đối với mặt đang gia công trong một doanh nghiệp mùa.

Vậy thì mỗi phương pháp gia công khác nhau thì đều sở hữu những thông số về chế độ cắt khác nhau, và chế độ cài dao phụ thuộc vào phần nhiều nhân tố. chọn chế độ cắt trong gia công cơ khí Chính vì thế những thông số chế độ cắt và đặc biệt là cách chọn lựa thông số chế độ đặt dao trong gia công cơ khí chế tạo máy là điều mà bạn nên lưu ý.